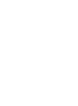

Metoda zgrzewania wysoką częstotliwością wykorzystuje zazwyczaj 27,12 MHz elektromagnetyczną energię by pobudzić cząsteczki polarne materiałów dielektrycznych umieszczonych pomiędzy dwoma elektrodami (zwykle wykonanymi z mosiądzu lub aluminium). Elektrody są nieraz zamontowane na pneumatycznych lub hydraulicznych prasach, aby zapewnić odpowiedni nacisk dla łączenia materiału. Napięcie o wysokiej częstotliwości jest połączone z płytami. Przy każdej zmianie pola elektrycznego, cząsteczki dipolowe polimeru odwracają się dookoła, próbując dopasować się do nowej orientacji w terenie (orientacja dipoli w materiale zmienia się 27 milionów razy na sekundę w czasie, kiedy następuje odwrócenie się pola wysokiej częstotliwości). W wyniku wibracji cząsteczki podgrzewają się do temperatury topnienia (utrwalenia). Poprzez połączenie dwóch warstw materiału za pomocą wysokiej częstotliwości i sprasowanie ich odpowiednim naciskiem w tym samym czasie, obie warstwy stapiają się ze sobą i tworzą silny, trwały zgrzew.

Na jakość zgrzewów składają się trzy kluczowe składniki:

- temperatura,

- czas zgrzewu,

- nacisk.

Odpowiednie dopasowanie powyższych parametrów ma ogromny wpływ na otrzymany zgrzew, może on być co najmniej tak silny jak materiał, a nawet mocniejszy.

Szybki, jednostopniowy proces

Zgrzewy trwalsze, niż w jakiejkolwiek innej metodzie łączenia

Wodoodporne, nic nie przedostaje się na drugą stronę zgrzewu

Brak zmarszczeń i nierównych powierzchni na zgrzanym materiale

Wysokiej jakości proces zgrzewu, niezmienny w każdym cyklu

Możliwość produkcji automatycznej

panel dotykowy SIEMENS z możliwością zmiany języka i nielimitowana pojemność zapisu ustawień zgrzewania

dzięki zastosowaniu części zamiennych o podobnej konstrukcji obsługa maszyny jest prosta i nie powoduje długich przestojów w pracy maszyny

szybka wymiana elektrody za pomocą polecenia panelu dotykowego

zaawansowany FIAB Security System, zgodny z wymaganiami i standardami oznakowania CE w aspekcie bezpieczeństwa na stanowisku pracy

personalizowane elektrody dostępne w korzystnych cenach

dzięki systemowi oszczędzania energii i funkcji czuwania

Zapraszamy do kontaktu przez WhatsApp! Nasz doradca jest dostępny!

Feel free to contact us via WhatsApp! Our consultant is available!

Kontakt

FIAB Sp. z o.o. Bronisław Koziołkiewicz Sp. k.

Wrocław 54-615

ul. Rakietowa 38

POLSKA

NIP 8942999829

KRS 0000357875

REGON 021278590

BDO 000072061

Administratorem Państwa danych osobowych jest FIAB spółka z ograniczoną odpowiedzialnością Bronisław Koziołkiewicz sp. k. adres: Wrocław 54-615, ul. Rakietowa 38. Państwa dane będą przetwarzane w celu udzielenia odpowiedzi na zadane pytania. Więcej na temat przetwarzania danych osobowych przez administratora znajdziecie Państwo w naszej Polityce Prywatności

Copyright © 2016 by LemOnHills Sp. z o.o.